-

г. Москва, ул. Б. Почтовая, д. 26В, стр.2, этаж А2, пом. №1, ком. 1Б

Выход из строя водогрейных и паровых котлов.

Основные причины и технические решения

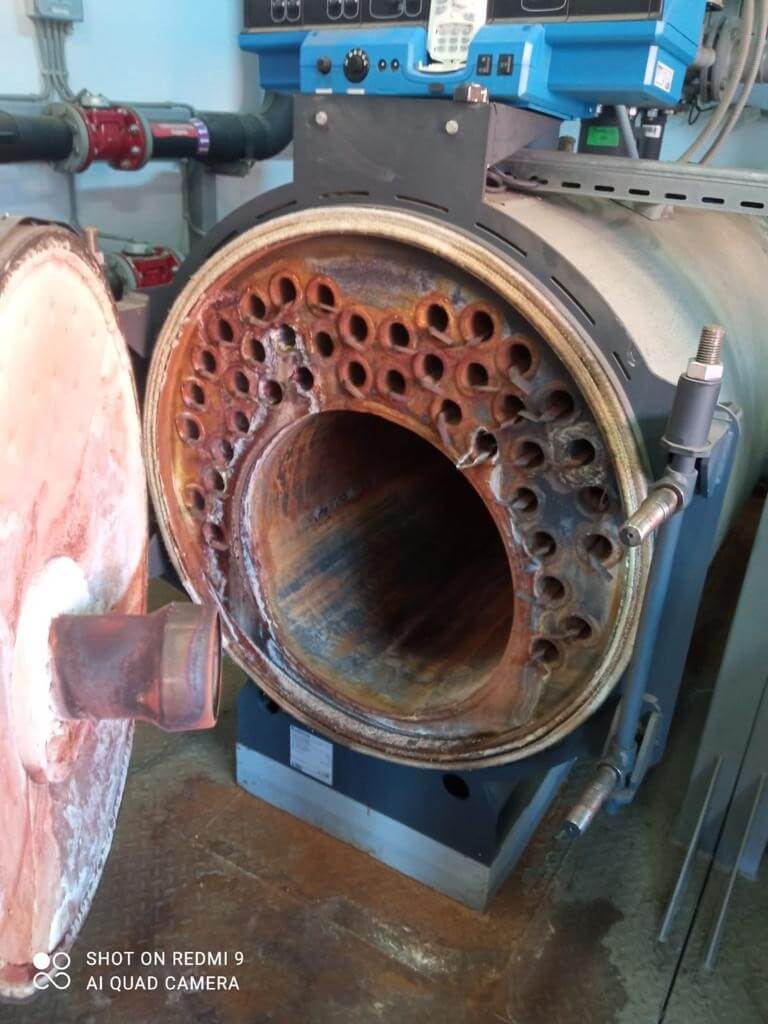

На многих промышленных водогрейных и паровых котельных, мощностью от 200 кВт, Заказчик сталкивается с тем, что рано или поздно на котлоагрегатах, которые он эксплуатирует, появляется течь теплоносителя, при вскрытии котлов обнаруживается трещины на поверхности металла, вздутия и нарушения целостности поверхности.

Надо понимать, что поломки технического характера и выходы из строя оборудования, которые опишем в этой статье, могут происходить на котельных разной мощности, в большинстве случаев причины поломок и способы их нахождения одни и те же.

|

|

Данная неисправность дебютирует, как правило, изначально при разогреве котлоагрегата и проявляется тем, что появляются трещины в теле котла и теплоноситель, а это в 99% случаев вода, начинает вытекать из котла. При этом на «холодном» котле никаких протечек может и не быть. Обнаружить поломку относительно легко, в большинстве случаев вокруг котла образуется лужа воды. В некоторых случаях, вода утекает в слив конденсата котла и неисправность можно заметить по большому уровню подпитки теплоносителя. Если не рассматривать вариант заводского брака изделия, основной причиной может быть неправильная техническая эксплуатация котельной или же ошибки при проведении пусконаладочных работ.

Основными причинами выхода из строя котлоагрегатов являются:

- Некорректная работа горелочного устройства

- Химический состав теплоносителя не соответствует требованиям к эксплуатации котлоагрегата

- Попадание примесей (осадка) в котел из теплосети

- Перегрев котла при его запуске

Рассмотрим подробнее данные варианты.

1. Некорректная работа горелочного устройства

Неправильно установленная и настроенная горелка может приводить к перегреву котла и соответственно к возникновению трещин и разрушению тела котла. Установку и настройку горелочного устройства проводят при проведении пусконаладочных работ, результаты отражают в отчете и режимных картах.

При некорректной работе горелки факел горения может быть слишком далеко или близко от дальней стенки котла, что может приводить к локальным перегревам металла котлоагрегата. В этом случае надо проверить параметры установки горелки, то есть глубину установки и вертикальность. Также необходимо проверить состав дымовых газов с помощью газоанализатора и настроить подачу воздуха и топлива при необходимости.

2. Химический состав теплоносителя не соответствует требованиям к эксплуатации котлоагрегата

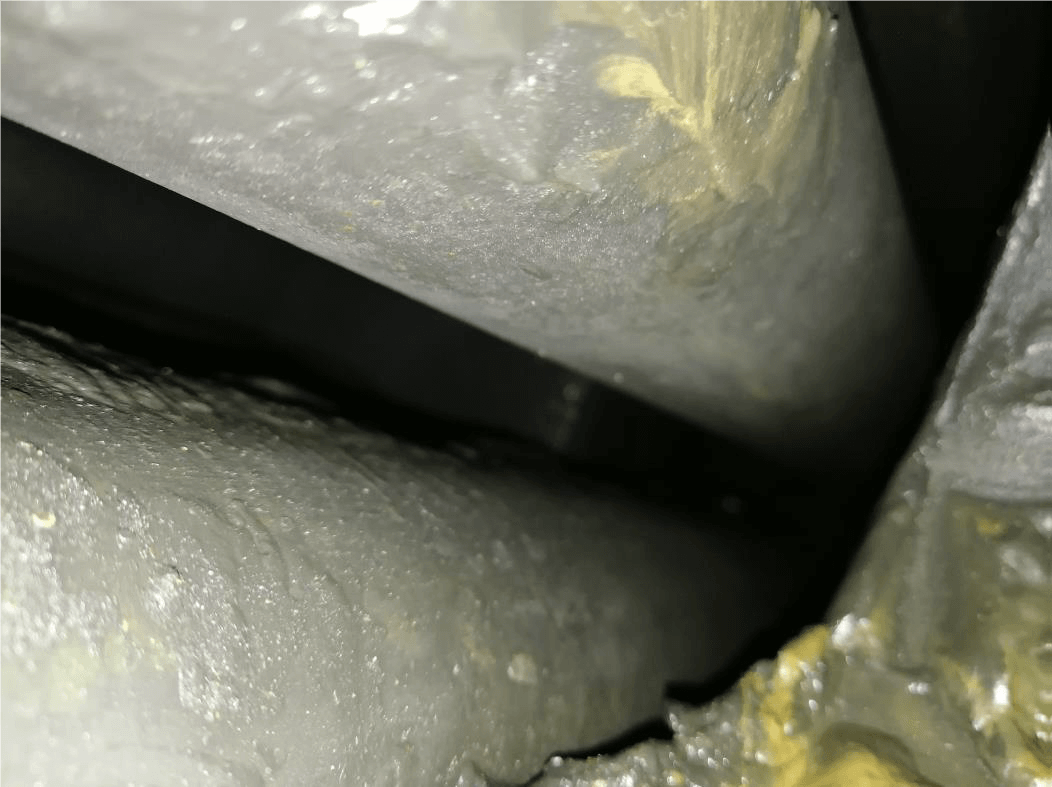

Данная проблема является самой частой причиной выхода котлоагрегата из строя. Все производители котлового оборудования прописывают четкие требования к составу котловой воды. Основными критериями качества состава теплоносителя, а именно воды, практически у всех производителей котлоагрегатов являются: низкий уровень жесткости, низкое содержание железа, отсутствие кислорода (в основном для паровых котлов). Повышенное содержание ионов металлов в воде приводит при нагревании воды к образованию осадка, который оседает на внутренней поверхности котла, что приводит к перегреву и образованию локальных трещин. О наличие большого количества отложений можно также косвенно судить по высокой температуре уходящих газов. Следует отметить, что высокая температура дымовых газов сама по себе не говорит о стопроцентном наличии осадка в котле.

Для предотвращения возникновения данных поломок требуется тщательно следить за составом котловой воды, проводить своевременно обслуживание оборудования химводоподготовки, при необходимости проводить его замену и модернизацию.

3. Попадание примесей (осадка) в котел из теплосети

Также одна из распространённых ситуаций, с которой мы сталкивались при эксплуатации и обслуживании котельных. Даже при корректно работающей горелки и оборудования химводподготовки на эксплуатируемой котельной могут возникать ситуации с попаданием примесей в котловую воду и образованию осадка в корпусе котла.

Это может происходить по нескольким причинам:

- если котловой контур не защищён теплообменниками и соединен с сетевым контуром через гидравлическую стрелку, либо вообще нет разделения контуров на котловой и сетевой. В таком случае, зачастую, подпитка теплосетей, в случае утечки, может осуществляться не через химводоподготовку, а напрямую, что приводит к изменению состава теплоносителя и выходу из строя котла.

- при проведении различных работ в котельной и теплосети, которые связаны со сливом теплоносителя и последующим заполнением. Здесь главную роль играет человеческий фактор, важно всегда иметь в виду, что при любых работах, связанных с ремонтом трубопроводов сети, необходимо после их завершения, в первую очередь, производить промывку трубопроводов от возможных загрязнений, а затем уже заполнять химочищенной водой.

4. Перегрев котла при запуске котельной

Этот случай относится скорее к проектным ошибкам, тем не менее последствия этих ошибок проявляются, как правило, через довольно продолжительное время.

Дело в том, что при разогреве котлоагрегата во многих случаях циркуляция теплоносителя проходит не целиком через котловой контур, а непосредственно только через котел, и осуществляется специальным предусмотренным в таких случаях насосом. Затем, при достижении определенной температуры воды в котле, открывается клапан, и вода начинает циркулировать уже непосредственно по котловому контуру. В случае некорректно подобранного циркуляционного насоса, теплоноситель может циркулировать с недостаточной скоростью через котел, что может приводить к локальному перегревания тела котла и появлению трещин металла.